Tecnopolimeri

Tecnopolimeri

Col termine tecnopolimeri (engineering plastics o engineering polymers) si indicano, in genere, le materie plastiche utilizzabili per molte progettazioni ingegneristiche e che possiedono, perciò, caratteristiche di resistenza e di rigidità sufficienti per consentire di adoperarle in sostituzione dei più tradizionali metalli. In essi, dunque, sono compresi anche i materiali termoindurenti. Più di recente, tuttavia, con tecnopolimeri si intendono solo i materiali termoplastici lavorabili con tecnologie convenzionali (engineering thermoplastics)– resine epossidiche, fenolo-formaldeide, urea-formaldeide, buona parte dei poliuretani, ecc., e anche il politetrafluoroetilene (PTFE) – eccetto cioè quelli termoindurenti. Questo secondo punto di vista ritiene che i tecnopolimeri debbano essere caratterizzati da stabilità dimensionale e dalla conservazione di buone proprietà meccaniche anche a temperature superiori a 100 °C. Esso, quindi, esclude in modo chiaro tutti quei polimeri di largo impiego e basso costo – generalmente indicati con l’espressione commodity polymers – ma anche altri, come, per esempio, gli elastomeri termoplastici. Altre definizioni tengono conto anche del costo – che non deve essere eccessivamente elevato – escludendo quindi polimeri per usi speciali, che sono di alto costo e limitato impiego, detti advanced polymers. Da tutto ciò risulta molto difficile definire in modo univoco la cornice concettuale entro cui collocare i tecnopolimeri, anche perché questa può mutare nel tempo. In questo caso è stata adottata la definizione più restrittiva; vengono inoltre trattati solo i tecnopolimeri più importanti – poliesteri alifatici-aromatici, policarbonati, resine acetaliche, polifenileneteri, poliarilati, polisolfoni, poliimmidi, polisolfuri aromatici, polieterchetoni – nei quali sono stati inclusi il PET (polietilentereftalato) o le poliammidi aromatiche, la cui collocazione in questa classe può, stricto sensu, essere ritenuta discutibile. Di tutti vengono presi in considerazione, distintamente, gli aspetti generali, il tipo di polimerizzazione, le proprietà più caratteristiche (termiche, meccaniche, elettriche), le tipologie commerciali e le loro applicazioni più diffuse. Per quanto riguarda le modalità della loro polimerizzazione, una particolare attenzione viene rivolta alla polimerizzazione a stadi – che prevede la reazione fra uno o più monomeri, ciascuno dei quali possiede almeno due gruppi funzionali – in quanto è il processo dal quale si ottiene la maggior parte dei polimeri includibili nella classe dei tecnopolimeri, che, come è noto, sono particolari macromolecole a elevato peso molecolare.

Sebbene non trattata in maniera dettagliata per ogni singolo tecnopolimero, la lavorabilità è altrettanto importante delle altre proprietà ai fini del loro successo commerciale. Una buona lavorabilità presuppone la disponibilità di materiali con caratteristiche reologiche, e in particolare con una fluidità adeguata alla tecnologia di lavorazione prescelta, stabilità chimica nelle condizioni di lavorazione, alta velocità di cristallizzazione (per polimeri semicristallini impiegati nello stampaggio a iniezione). Solitamente le aziende rendono commercialmente disponibili diversi gradi per ciascun materiale, con proprietà reologiche adatte a differenti tecnologie di lavorazione.

Aspetti generali

Polimerizzazione a stadi

La polimerizzazione a stadi è il processo mediante il quale si ottiene la maggior parte dei tecnopolimeri. In essa la reazione iniziale fra monomeri porta alla formazione di dimeri, che, a loro volta, reagiscono fra loro e/o con i monomeri per formare trimeri e tetrameri. Il processo prosegue con la formazione di oligomeri di peso molecolare progressivamente crescente fino all’ottenimento di macromolecole a elevato peso molecolare. Ciascuna reazione fra due monomeri/oligomeri porta alla scomparsa di due gruppi funzionali, con formazione di sottoprodotti (policondensazione) o senza formazione di sottoprodotti (poliaddizione). Ogni singolo stadio della polimerizzazione può essere schematizzato come segue:

[1] Mx + My → Mx+y +S

in cui Mx, My e Mx+y sono oligomeri costituiti rispettivamente da x, y e x+y unità monomeriche, mentre S è l’eventuale sottoprodotto di condensazione (i valori di x, y e x+y variano in genere da 1 fino a qualche centinaio).

Contrariamente alle polimerizzazioni a catena, in quella a stadi i tempi di reazione sono relativamente lunghi; inoltre, valori elevati di peso molecolare si ottengono soltanto negli ultimi stadi della reazione, cioè quando è maggiormente probabile la reazione fra Mx e My di lunghezza elevata.

Nel caso di monomeri bifunzionali si possono avere diverse situazioni: (a) un solo tipo di monomero con due gruppi funzionali A e B capaci di reagire fra di loro (A reagisce solo con B e viceversa); (b) due tipi di monomeri diversi, ciascuno con due gruppi funzionali rispettivamente di tipo A e di tipo B; (c) un solo tipo di monomero con un solo tipo di gruppo funzionale capace di reagire con se stesso (A reagisce con A). Se la funzionalità media dei monomeri è uguale a 2 si parla di polimerizzazione a stadi bifunzionale e il polimero ottenuto è a catena lineare, mentre se è maggiore di 2 si parla di polimerizzazione a stadi polifunzionale e il polimero ottenuto, in funzione della stechiometria iniziale, è ramificato oppure reticolato.

Conversione e grado di polimerizzazione

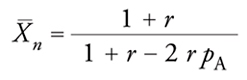

Nel caso di una polimerizzazione a stadi di due monomeri di tipo A-A e B-B, è possibile ricavare il grado medio numerico di polimerizzazione X_n in funzione della conversione e della stechiometria iniziale per mezzo della seguente equazione:

[2] formula

in cui r corrisponde al rapporto molare iniziale fra i gruppi funzionali di tipo A e di tipo B, mentre pA è la frazione di gruppi funzionali A che hanno reagito in un certo istante. Nella fig. 2 è riportato l’andamento di X_n in funzione di pA per diversi valori di r. Essa illustra in modo evidente che, anche in condizioni stechiometriche (r=1), si ottengono elevati valori di X_n (e quindi di peso molecolare) soltanto per conversioni molto elevate (pA>0,98). Come si può notare, anche piccole deviazioni dalle condizioni stechiometriche portano a marcate diminuzioni del peso molecolare massimo ottenibile (cioè per pA=1,0). È possibile dimostrare, inoltre, che la presenza di un reagente monofunzionale ha lo stesso effetto di uno sbilanciamento stechiometrico (eccesso di uno dei due monomeri bifunzionali, r≠1) costituendo, quindi, un forte limite all’ottenimento di polimeri a elevato peso molecolare. In alcuni casi, il reagente monofunzionale viene deliberatamente aggiunto al sistema per controllare l’aumento del grado di polimerizzazione: si parla, perciò, di ‘terminatore di catena’ o di ‘regolatore di peso molecolare’. Altre limitazioni della crescita macromolecolare sono costituite dalla scomparsa di gruppi funzionali attraverso reazioni di ciclizzazione o altre reazioni secondarie oppure in seguito a processi fisici (evaporazione, sublimazione o distribuzione in fasi diverse). Considerazioni analoghe possono essere fatte anche per i sistemi del primo e del terzo gruppo sopracitati, in cui, peraltro, le condizioni stechiometriche sono intrinsecamente rispettate.

Aspetti termodinamici e cinetici delle polimerizzazioni a stadi

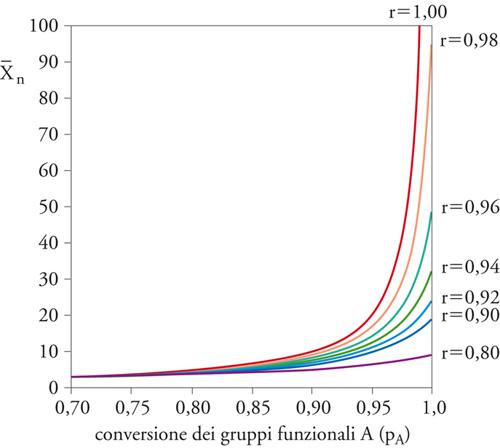

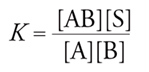

Molte reazioni di polimerizzazione a stadi, come, per esempio, le poliesterificazioni e le poliammidazioni, possono raggiungere l’equilibrio chimico fra monomeri, oligomeri e polimeri a elevato peso molecolare. Schematizzando come segue la reazione fra i gruppi funzionali A e B e la formazione del sottoprodotto di condensazione S, la costante di equilibrio K è così definita:

[3] − A + B − Æ − AB −+ S

[4] formula.

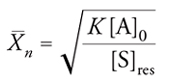

Da queste equazioni si può ricavare il grado di polimerizzazione medio all’equilibrio in un sistema chiuso X_nE in funzione di K in condizioni stechiometriche (r=1):

[5] X_En = √K + 1

da cui si evince che, nel caso di sistemi chiusi senza rimozione di S, per ottenere pesi molecolari elevati (X_nE >100) sono necessari valori di K >104. Per reazioni caratterizzate da valori di K inferiori – peraltro piuttosto comuni – è necessario condurre la polimerizzazione in sistemi aperti con rimozione di S dall’ambiente di reazione, al fine di spostare l’equilibrio verso la formazione dei prodotti e, quindi, di aumentare il grado di polimerizzazione. In questo caso K deve essere ridefinita in base alla concentrazione residua di S ([S]res) e il grado di polimerizzazione medio diventa:

[6] formula

in cui [A]0 rappresenta la concentrazione iniziale dei gruppi funzionali A. Quest’ultima relazione mostra che il grado di polimerizzazione è proporzionale alla radice quadrata di K e che, quindi, nel caso di reazioni con bassi valori di K, il sistema di rimozione di S deve essere particolarmente efficiente per garantire bassi valori di [S]res e, di conseguenza, elevati pesi molecolari.

Aspetti cinetici

Le polimerizzazioni a stadi possono essere descritte mediante equazioni cinetiche più o meno complesse in relazione alla natura chimica dei monomeri e, quindi, non è possibile svolgere considerazioni generali. Le energie di attivazione che caratterizzano le reazioni di crescita sono in genere basse (40÷80 kJ∙mol−1), mentre quelle relative alle reazioni secondarie, in particolare quelle che comportano scissioni di catena, sono maggiori (120÷180 kJ∙mol−1) per cui, quando queste ultime accadono (come, per es., nel caso dei poliesteri) è necessario controllare accuratamente la temperatura in fase di polimerizzazione per ottenere elevati valori di peso molecolare. Con il procedere della reazione di polimerizzazione diminuisce il numero di gruppi funzionali reattivi, come anche la velocità di reazione, ragione per cui in genere sono necessari lunghi tempi di reazione.

Distribuzione dei pesi molecolari

La distribuzione dei pesi molecolari può essere ricavata mediante una trattazione statistica elementare, assumendo che un processo di polimerizzazione a stadi sia costituito da un numero molto elevato di reazioni consecutive e che la reattività dei gruppi funzionali sia indipendente dal grado di polimerizzazione di oligomeri/polimeri a cui appartengono (principio di uguale reattività). Nel caso di una polimerizzazione a stadi di un monomero di tipo A-B in condizioni stechiometriche (r=1), è possibile ricavare le seguenti relazioni:

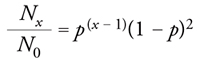

[7] formula

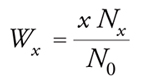

[8] formula

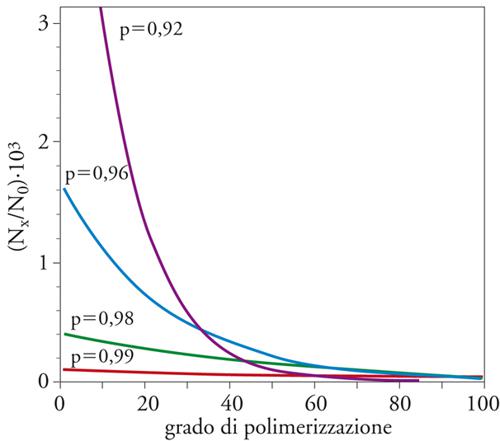

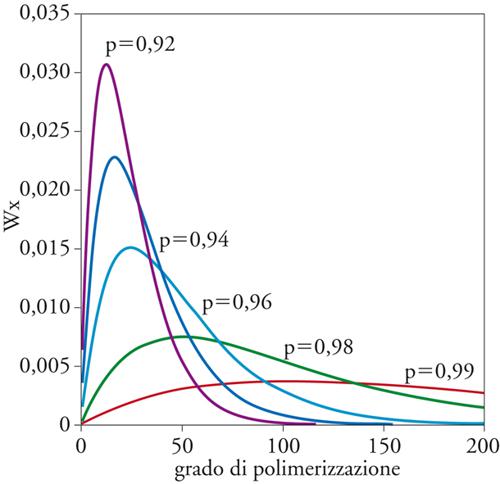

in cui x è il grado di polimerizzazione, p è la frazione di gruppi funzionali che hanno reagito (conversione), N0 è il numero di moli iniziali di monomero A-B, Nx e Wx sono rispettivamente il numero di moli e la frazione ponderale dell’x-mero con un grado di polimerizzazione pari a x. Le distribuzioni di pesi molecolari descritte da queste funzioni sono dette distribuzioni più probabili o distribuzioni di Flory. Le distribuzioni numerica e ponderale in funzione di x sono riportate nella fig. 3 e nella fig. 4. In esse si può osservare come a qualunque valore di conversione p sono sempre presenti molecole di monomero (cioè con x=1), anche se diminuiscono rapidamente all’aumentare della conversione.

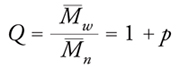

Un parametro molto importante, che definisce una stima dell’ampiezza della distribuzione dei pesi molecolari, è l’indice di polidispersità Q, definito dal rapporto fra i pesi molecolari medi ponderale e numerico e che, sulla base della trattazione precedente, può essere determinato come segue:

[9] formula.

L’indice di polidispersità vale 1 all’inizio della polimerizzazione, fino a tendere a 2 all’aumentare della conversione. La distribuzione più probabile è quasi sempre verificata sperimentalmente nelle polimerizzazioni a stadi di equilibrio (per es., nel caso di poliesteri e di poliammidi ottenuti in massa e a elevata temperatura), mentre non trova sempre riscontro in quelle di non equilibrio (per es., nella polimerizzazione interfacciale), in cui la velocità del processo è essenzialmente controllata da fenomeni diffusivi.

Quando, durante il processo di polimerizzazione, avvengono reazioni di interscambio tra gruppi terminali e gruppi interni alle catene macromolecolari (per es., reazioni di transesterificazione, transammidazione e transeterificazione), la distribuzione dei pesi molecolari tende al valore più probabile anche nel caso in cui la semplice reazione di crescita porterebbe a valori di Q≠2.

Proprietà

Proprietà termiche. - I tecnopolimeri, che devono possedere buone proprietà meccaniche a temperature relativamente elevate (>100 °C), sono caratterizzati da elevati valori della temperatura di transizione vetrosa Tg (per materiali amorfi) o della temperatura di fusione Tm (per materiali semicristallini). Da un punto di vista applicativo, una delle proprietà termiche più importanti per definire la massima temperatura d’uso di un certo materiale è la temperatura di deflessione sotto carico o HDT (Heat deflection temperature), misurata in accordo alla norma ASTM D 648 (ASTM, American Society for Testing and Materials). Solitamente, il valore dell’HDT è di una decina di gradi inferiore a Tg per i polimeri amorfi, mentre per quelli semicristallini può raggiungere valori prossimi a Tm nel caso di polimeri rinforzati. I valori di Tg e Tm, a loro volta, sono strettamente legati alla struttura molecolare delle catene e sono incrementati in maniera significativa se vi viene introdotta un’elevata frazione di anelli aromatici e/o di forti legami intercatena (legami a idrogeno).

Un’altra grandezza largamente utilizzata per definire la massima temperatura che garantisce condizioni di sicurezza per oggetti in plastica sottoposti a riscaldamento continuato è l’indice termico UL (Underwriters laboratories). Di solito, i valori di temperatura derivati in accordo con questa norma sono più bassi dei valori HDT. Un altro aspetto importante è il comportamento in presenza di fiamma, quantificato di solito dalle norme UL94 che prevedono la misurazione della velocità di propagazione della fiamma, del tempo di autoestinzione dopo rimozione della fiamma, della tendenza allo sgocciolamento del materiale incandescente e dell’indice di ossigeno o LOI (Limiting oxygen index). Alcuni tecnopolimeri sono intrinsencamente non infiammabili, come le polieterimmidi (PEI) o il polifenilensolfuro (PPS), altri possono essere resi tali attraverso l’impiego di additivi opportuni.

Proprietà meccaniche. - Le prestazioni di un manufatto dipendono da svariati fattori: la natura chimica del materiale, il tipo e la velocità di sollecitazione, la temperatura, la natura dell’ambiente in cui si trova a operare, la geometria dell’oggetto e la storia termomeccanica del materiale durante la lavorazione necessaria a realizzarlo. Tutti questi fattori possono contribuire a determinare tensionamenti nel materiale, che, a loro volta, possono influenzare in modo determinante il comportamento del manufatto durante l’utilizzazione. Le proprietà meccaniche di maggiore interesse possono differire a seconda dei progetti. Nel tentativo di quantificare le prestazioni meccaniche in diverse condizioni di sollecitazione, sono state messe a punto normative che consentono un ragionevole termine di confronto per diversi materiali. Sicuramente le norme ASTM e ISO sono quelle più utilizzate e i valori di proprietà in genere riportati fanno esplicito riferimento a queste norme. I dati di maggiore interesse sono: (a) il modulo di elasticità (o modulo di Young), che dà indicazione della rigidità del materiale; (b) la resistenza (a snervamento o a rottura), che caratterizza le condizioni in cui si può avere cedimento del materiale; (c) l’allungamento a rottura, che fornisce una indicazione della duttilità del materiale. Altre proprietà meccaniche sono riportate per un determinato tecnopolimero quando esse ne costituiscono una caratteristica peculiare.

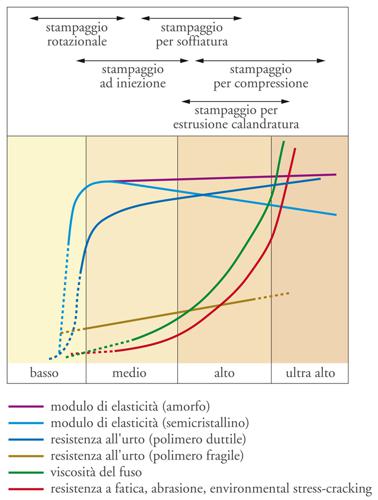

Occorre sottolineare, comunque, come, in generale, alcune delle proprietà meccaniche varîno in modo rilevante all’aumentare del peso molecolare del polimero considerato. Nella fig. 5 sono rappresentati gli andamenti di alcune proprietà caratteristiche di un polimero in funzione del suo peso molecolare. Da essa risulta evidente che le prestazioni meccaniche migliori si hanno per i pesi molecolari più elevati, tuttavia non è sempre possibile scegliere il polimero di maggior peso molecolare, in quanto la scelta è strettamente legata, per ragioni di fluidità, alla tecnologia di lavorazione che si vuole utilizzare. Per esempio, se si vogliono produrre molti pezzi di geometria complessa e a pareti sottili, per ragioni economiche la scelta cadrà sullo stampaggio a iniezione, e, di conseguenza, il materiale dovrà possedere un’alta fluidità (easy flow) e quindi basso peso molecolare. Oppure, se le specifiche di progetto richiedono proprietà meccaniche garantite solo da polimeri di elevato peso molecolare, sarà inevitabile ricorrere a tecnologie di lavorazione diverse dallo stampaggio a iniezione (come lo stampaggio per soffiatura, lo stampaggio a compressione, lo stampaggio a iniezione-compressione, ecc.). Per questa ragione i produttori rendono di solito disponibili polimeri dello stesso tipo, ma con peso molecolare diverso; il valore di peso molecolare è raramente indicato nei bollettini tecnici forniti dai produttori che, invece, solitamente riportano come misura indiretta di peso molecolare il valore di MFI (Melt flow index, ossia un indice di fluidità del flusso), tanto più basso quanto più alto è il peso molecolare.

Resistenza chimica. - Poiché molte applicazioni prevedono l’impiego del materiale a contatto con liquidi o vapori, che, com’è noto, possono accelerare i processi di cedimento delle materie plastiche (environmental stress-cracking), la resistenza chimica, ovvero la capacità di conservare buone proprietà meccaniche a contatto con ambienti potenzialmente aggressivi, può essere di fondamentale importanza. Non è facile definire la resistenza chimica: a volte si fa riferimento alla qualità (eccellente, buona, discreta o scarsa); oppure, attraverso parametri quantitativi, come il tempo necessario a produrre cedimento (crazing o frattura) in un campione piegato e immerso in un certo solvente; altre volte, ancora, la resistenza viene intesa – sempre in modo quantitativo – come percentuale di perdita di una particolare proprietà meccanica dopo un determinato tempo di contatto a una data temperatura con liquidi o vapori. La resistenza chimica è influenzata principalmente dalla natura chimica del materiale e dal suo grado di cristallinità, essendo maggiore per elevati valori di questo.

Lavorabilità (processing)

La lavorabilità di un materiale è importante almeno quanto l’insieme delle altre proprietà ai fini del suo successo commerciale. Una buona lavorabilità presuppone la disponibilità di materiali con caratteristiche reologiche, e in particolare con una fluidità, adeguate alla tecnologia di lavorazione prescelta, stabilità chimica nelle condizioni di lavorazione, alta velocità di cristallizzazione (per polimeri semicristallini impiegati nello stampaggio a iniezione). Solitamente le aziende rendono commercialmente disponibili diversi gradi per ciascun materiale, con proprietà reologiche adatte a differenti tecnologie di lavorazione.

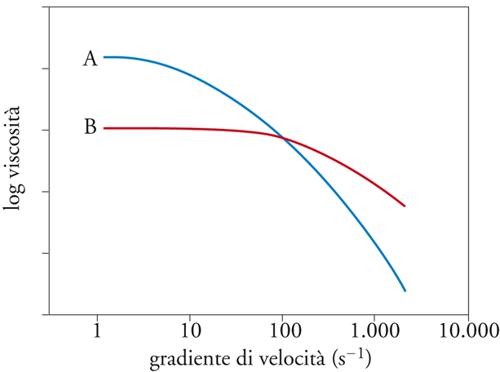

La principale proprietà reologica di un polimero nella fase di lavorazione è la viscosità, ovvero la misura della sua resistenza al flusso. Tanto maggiore è la viscosità, tanto più bassa è la fluidità del materiale e tanto più difficile sarà riempire cavità strette e sottili, come spesso è necessario fare nello stampaggio a iniezione. La viscosità di un materiale dipende da una serie di parametri, tra cui i più importanti sono la temperatura, il peso molecolare del polimero, la presenza di cariche o di fibre e il gradiente di velocità (shear rate), che è proporzionale alla portata. Quest’ultimo è diverso per i diversi tipi di tecnologie di lavorazione, e quindi un confronto corretto fra le proprietà reologiche di diversi materiali dovrebbe essere fatto sulla base di curve di flusso, come illustrato nella fig. 6.

Il materiale A è caratterizzato da una viscosità superiore a bassi gradienti di velocità, ma la sua viscosità diventa inferiore a quella di B ad alti gradienti di velocità. Il polimero A, pertanto, è più facilmente lavorabile di B con le tecnologie di lavorazione che comportano alti gradienti (per es., lo stampaggio a iniezione), ma B è più fluido di A per le tecnologie di lavorazione che operano a gradienti più bassi di 100 s−1. Non sempre le curve di flusso sono rese disponibili dai produttori dei materiali; più spesso, come unica caratterizzazione reologica, nelle schede tecniche viene fornito un dato di indice di fluidità MFI che, essendo il risultato di una misurazione per un solo valore di gradiente di velocità, è molto meno significativo dell’intera curva di flusso. Tali dati possono essere utilizzati per confrontare la fluidità di diversi materiali: tuttavia, va tenuto presente che il risultato di tale confronto può essere fuorviante. Per esempio, se la misura di MFI, eseguita secondo la norma ASTM D 1238-00 (ISO 1133), comporta un basso gradiente di velocità, il materiale B risulta più fluido di A, ma se, in realtà, la tecnologia impiegata è lo stampaggio a iniezione, che prevede alti gradienti di velocità, il materiale migliore è A e non B. La fluidità di un certo materiale può essere modificata variandone la temperatura: un aumento di temperatura comporta una diminuzione di viscosità, e, quindi, può facilitare la lavorabilità di un materiale. Tuttavia, va ricordato che i materiali polimerici possono essere soggetti a fenomeni degradativi la cui velocità aumenta anch’essa con la temperatura. Pertanto non è possibile aumentare eccessivamente la temperatura per migliorare la lavorabilità in quanto, oltre un certo valore critico, le conseguenze dei fenomeni degradativi comprometterebbero le prestazioni del materiale in uso.

Dal momento che la viscosità diminuisce in modo rilevante anche al diminuire del peso molecolare, la lavorabilità ottimale di un materiale per una certa tecnologia è spesso ottenuta controllando la crescita del peso molecolare in fase di polimerizzazione. Per tale motivo, a livello industriale si producono diversi gradi di uno stesso polimero caratterizzati da diversa fluidità. Naturalmente, come detto in precedenza, la scelta del materiale è anche strettamente legata alle proprietà meccaniche richieste dalle specifiche di progetto, che a volte possono condizionare la scelta della tecnologia di lavorazione.

Un’altra proprietà reologica importante – nel caso si voglia utilizzare come tecnologia di lavorazione lo stampaggio per estrusione-soffiatura – è la resistenza del fuso (melt strength) che deve essere sufficientemente elevata a bassi gradienti di velocità. Raramente sono riportati dati relativi a questa caratteristica, per cui solitamente ci si affida alle indicazioni del produttore per la scelta del materiale adatto a questo tipo di tecnologia. Alle indicazioni del produttore, comunque, è bene attenersi anche per la scelta di tutti gli altri parametri da definire per un processo di lavorazione: temperatura del fuso, temperatura dello stampo, tempo e temperatura di essiccamento del materiale prima della lavorazione, eccetera. Queste indicazioni, inoltre, sono molto utili per un altro aspetto importante della lavorabilità: il controllo del ritiro del materiale durante il raffreddamento nello stampo. Un buon controllo è determinante per la produzione di pezzi a bassa tolleranza dimensionale; solitamente il controllo dimensionale è più critico per materiali semicristallini. L’aggiunta di cariche e di rinforzanti comporta un aumento di proprietà meccaniche, ma anche un aumento della viscosità, che può essere molto elevato se la percentuale di carica supera il 40%. In questi casi, può risultare difficile la lavorazione con tecnologie che prevedono alta fluidità. Infine, va ricordato che molti tecnopolimeri sono caratterizzati da catene polimeriche polari e, quindi, possono presentare problemi di lavorazione dovuti alla forte adesione alle pareti dello stampo, a sporcamenti delle presse e così via. In genere, l’impiego di opportuni additivi consente di superare questi problemi.

Classificazione

Poliammidi

Generalità. - Le poliammidi (PA) sono polimeri caratterizzati dalla presenza di gruppi ammidici. Si distinguono in alifatiche (nylon) e aromatiche (kevlar). Possiedono un elevato grado di cristallinità, una temperatura di fusione superiore a 200 °C e un buon rapporto proprietà/costo. Il loro limite principale è la sensibilità all’acqua (degradazione idrolitica alle alte temperature e in presenza di acidi; scarsa stabilità dimensionale per PA non rinforzate). Un crescente grado di aromaticità aumenta la stabilità e il mantenimento delle proprietà meccaniche a più alte temperature.

Polimerizzazione. - Le PA vengono sintetizzate mediante una reazione di policondensazione con formazione di acqua come sottoprodotto.

Proprietà. - Sono dovute alla presenza del gruppo ammidico nella catena principale, che permette la formazione di forti legami a idrogeno intercatena. I manufatti in PA mantengono la loro forma anche a temperature prossime alla fusione e hanno coefficienti di espansione lineare più bassi dei comuni polimeri. Una caratteristica delle PA è il loro elevato assorbimento di acqua, che può arrivare anche a valori superiori al 10%, che provoca un aumento della resistenza all’impatto e dell’allungamento a rottura, mentre diminuiscono la resistenza al creep (scorrimento a freddo), la durezza e la rigidità. Le PA sono ottimi isolanti, grazie alle loro elevate resistività e resistenza di superficie. Date le ottime prestazioni termiche e di resistenza all’invecchiamento, le PA sono tra i migliori materiali isolanti a elevate prestazioni.

Tipi commerciali e applicazioni. - L’eccellente combinazione di proprietà e il costo competitivo hanno fatto delle PA6 e PA6,6 (o nylon 6 e nylon 6,6) i tipi di PA più diffusi. Entrambi sono presenti sul mercato sia in gradi semplici sia in gradi rinforzati con fibre di vetro, riempitivi minerali, nerofumo, eccetera. Le principali applicazioni ingegneristiche delle PA alifatiche riguardano guaine per l’isolamento elettrico, superfici e manufatti a elevata brillantezza, parti meccaniche operanti in ambienti ricchi di liquidi e di vapori organici, idrocarburi e agenti chimici, scatole a ingranaggi, cavi e così via.

Poliesteri alifatici-aromatici

Generalità. - I poliesteri sono polimeri che si caratterizzano per la presenza di gruppi estere legati a gruppi alchilici o arilici nella catena principale. I più importanti sono il PET (polietilentereftalato) e il PBT (polibutilentereftalato).

Polimerizzazione. - I poliesteri si ottengono per polimerizzazione in massa di glicoli e di acidi bicarbossilici o di loro esteri dimetilici, che può avvenire in due stadi: transesterificazione e policondensazione. Per ottenere alti pesi molecolari del PET, talvolta si utilizza un successivo processo di policondensazione in stato solido.

Proprietà. - Il PET ha una Tg di 80 °C e una Tm di 265°C e possiede un ottimo rapporto proprietà/costo e buone proprietà meccaniche, ottime proprietà elettriche e buone proprietà di resistenza ai solventi. La bassa tendenza ad assorbire l’umidità gli conferisce buone caratteristiche di stabilità dimensionale e di conservazione delle proprietà, anche in ambienti umidi. Il PBT ha una Tg di 45°C e una Tm di 232 °C. La struttura molecolare, le principali transizioni termiche e le proprietà meccaniche e di resistenza ai solventi sono simili a quelle del PET.

Tipi commerciali e applicazioni. - Molti sono i nomi commerciali del PET (Arnite, IMPET, Petra, Pocan, Rynite, ecc.). Le principali applicazioni dello stampaggio sono limitate ad articoli per l’impiego nel settore elettrico e meccanico. Il maggior impiego del PET riguarda: (a) fibre per uso tessile, geotessile, per rinforzo degli pneumatici, per riempire piumini e cuscini e così via; (b) film per supporto di pellicole fotografiche di ogni tipo, supporti magnetici, film per la realizzazione di condensatori, lastre per termoformatura di oggetti vari (vassoi per contenere ortaggi, articoli per ristorazione, contenitori per cibi precotti, confezioni per farmaci ecc.); (c) espansi, bottiglie e contenitori vari per usi alimentari e non solo.

I marchi commerciali del PBT impiegati per lo stampaggio sono ca. 500 (Bergadur, Celanex, Celestran Vandar, Crastin, Lumax e Lupox ecc.). Le sue applicazioni sono legate alla produzione di alloggiamenti di piccoli elettrodomestici, componenti per i settori automobilistico ed elettrico, eccetera.

Policarbonati

Generalità. - I policarbonati sono i poliesteri lineari dell’acido carbonico con composti diidrossilici alifatici o aromatici. Il materiale che ha trovato principale applicazione è il policarbonato del bisfenolo A (BPA-PC).

Polimerizzazione. - Il BPA-PC si ottiene per polimerizzazione interfacciale di bisfenolo A (BPA) e fosgene. Una alternativa a questa è la polimerizzazione per transesterificazione (processo in fuso) che prevede la reazione di transesterificazione di BPA in presenza di difenilcarbonato con catalisi basica.

Proprietà. - La Tg del BPA-PC è pari a ca. 150 °C, e l’HDT è di ca. 130 °C. Questo polimero è caratterizzato daun’ottima stabilità termica ad alta temperatura, in assenza di acqua e di ossigeno; esso è resistente agli acidi e alle basi acquose, grazie al basso assorbimento di acqua della resina, anche se basi nucleofile forti possono catalizzare la reazione di idrolisi. Come quasi tutti i polimeri termoplastici amorfi, anche il BPA-PC è scarsamente resistente ai solventi. Viene generalmente impiegato in assenza di riempitivi e rinforzanti ed è caratterizzato da valori di modulo elastico di 2÷3 GPa, resistenza a rottura di 55÷70 MPa e allungamento a rottura variabili fra il 10 e il 130%. Tuttavia, la proprietà che caratterizza questo materiale è la sua elevata resistenza all’urto, con valori di Izod, relativamente a provini su cui è stato precedentemente praticato o meno un intaglio, rispettivamente pari a 500÷1000 Jm−1 e 1500÷2000 Jm−1. In particolare, al contrario della maggior parte dei polimeri che diventano fragili al di sotto della loro Tg, il BPA-PC rimane duttile fino a ca. 210 °C.

Tipi commerciali e applicazioni. - Il settore in cui il BPA-PC trova applicazione è quello delle lastre sostitutive di quelle in vetro, in tutti quei casi in cui sono maggiormente probabili le rotture (finestre e finestrini di aerei, treni, autovetture ed edifici scolastici). Esistono svariate altre applicazioni in campi quali: sicurezza (laminati antiproiettile con vetro o altri materiali); industria automobilistica; illuminotecnica; imballaggio; applicazioni elettriche, elettroniche e CD; applicazioni mediche e di prevenzione/sicurezza (per es., caschi).

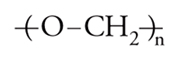

Resine acetaliche

Generalità. - Le resine acetaliche sono polimeri derivati dalla formaldeide, che in prevalenza possiedono in catena unità costitutive del tipo

Nell’omopolimero questa formula rappresenta anche l’unità ripetitiva, da cui il nome scientificamente più corretto di poliossimetilene (POM). Il POM stabilizzato è altamente cristallino e possiede un insieme interessante di proprietà meccaniche (modulo elastico, resistenza, tenacità, fatica), basso coefficiente di attrito, stabilità dimensionale, buone proprietà di resistenza chimica e facilità a essere stampato anche in forme complesse e a tolleranza ristretta.

Polimerizzazione. - La formaldeide polimerizza facilmente, con un meccanismo a catena che può essere anionico oppure cationico, usando iniziatori quali ammine, fosfine, acidi minerali, acidi di Lewis, eccetera. I processi industriali sono prevalentemente di tipo anionico.

Proprietà. - Le resine acetaliche sono altamente cristalline con gradi di cristallinità che possono arrivare a valori prossimi all’80% in peso per gli omopolimeri, ma che si riducono progressivamente fino al 60% per i copolimeri, in relazione alla quantità di comonomeri inglobati. La Tm varia da 175 °C per gli omopolimeri a 165 °C per i copolimeri, e quindi tali resine sono caratterizzate da una temperatura massima d’uso abbastanza alta, come risulta dalla HDT, pari rispettivamente a 136 e a 110 °C (a 1,8 MPa) per omopolimeri e copolimeri. Possiedono una elevata resistenza ai solventi alle normali temperature d’uso, diventando solubili in solventi polari altobollenti a temperature prossime alla Tm (100÷160 °C); una buona resistenza chimica rispetto ai solventi organici (ma scarsa resistenza rispetto agli acidi forti); infine, buone caratteristiche meccaniche: modulo elastico e resistenza relativamente elevati, discreta tenacità (allungamenti a rottura relativamente alti) e buona resistenza a creep e a fatica. La resistenza alla fiamma è bassa e basso è il coefficiente di attrito rispetto al contatto con altre resine acetaliche, metalli e altri polimeri.

Tipi commerciali e applicazioni. - I gradi commerciali delle resine acetaliche a diverso indice di fluidità e variamente formulate sono oltre 700. Vengono applicate in campo automobilistico; negli articoli per impianti idraulici; negli ingranaggi; nei cuscinetti e nelle parti di macchinari a cui siano richieste basse tolleranze di progetto, proprietà autolubrificanti e buona resistenza all’usura e alla fatica; nei componenti elettronici, dispositivi elettrici, alloggiamenti per piccoli elettrodomestici, apparecchiature da ufficio, valvole, ventole, eccetera.

Polifenileneteri

Generalità. - I polifenileneteri (PPE) – noti anche come polifenilenossidi o poliossifenileni – si ottengono per polimerizzazione ossidativa di fenoli sostituiti. Il poli(2,6-dimetil-1,4-fenilenossido) (PPO) è il più importante di essi e per ora il solo di importanza commerciale. Per problemi di lavorazione e costi esso viene utilizzato in miscela con il polistirene e le poliammidi.

Polimerizzazione. - Limitatamente al processo industriale, la reazione per la preparazione del PPO consiste in una soluzione di 2,6-dimetilfenolo in toluene che viene fatta reagire con ossigeno alla temperatura di 20-60 °C in presenza di composti del rame o del manganese e ammine.

Proprietà. - Il PPO è termoplastico lineare amorfo, con una Tg di 205÷210 °C, una densità di 1,06 g cm−3 e possiede buone caratteristiche meccaniche in un ampio intervallo di temperature, comprese temperature molto basse (conserva buona resistenza all’impatto anche a −200°C). Inoltre, possiede ottima stabilità dimensionale, buone proprietà elettriche, basso assorbimento di acqua, buona resistenza agli acidi e alle basi, mentre la solubilità in alcuni solventi organici risulta critica. In genere, esso viene utilizzato in miscela con altri polimeri. Le caratteristiche di queste miscele sono le buone proprietà meccaniche ed elettriche, la stabilità dimensionale, il basso assorbimento in acqua e l’eccellente stabilità idrolitica. Il limite maggiore resta legato alla bassa resistenza ai solventi organici.

Tipi commerciali e applicazioni. - Il PPO è utilizzato nel settore automobilistico, elettrico ed elettronico. Possiede buone proprietà di resistenza all’impatto, al calore e alla fiamma e buone caratteristiche elettriche e dimensionali, unite a facile lavorabilità, colorabilità e buona estetica del prodotto finito. Anche le miscele polimeriche sono commercialmente disponibili in numerosi gradi e, grazie a migliori caratteristiche di resistenza chimica e verniciabilità, hanno trovato particolare applicazione nelle parti esterne delle automobili – paraurti, griglie, spoiler, parafanghi – e nella pannellatura interna in genere.

Poliarilati

Generalità. - I poliarilati sono poliesteri completamente aromatici generalmente preparati da acidi dicarbossilici aromatici e fenoli. A causa dell’elevato numero di monomeri potenzialmente utilizzabili, i poliarilati sono numerosi e distinti in: (a) polimeri liquido-cristallini (LC) altamente orientabili; (b) polimeri semicristallini ad alta e media cristallinità; (c) polimeri completamente amorfi.

Polimerizzazione. - La preparazione dei poliarilati per policondensazione diretta di acidi dicarbossilici aromatici con difenoli non ha ancora trovato realizzazione industriale; invece sono stati sviluppati vari processi a partire da alcuni loro derivati: dicloruri, diacetati ed esteri difenilici (processo da dicloruro, processo da diacetato, processo da difenilestere). Un incremento di peso molecolare del polimero può essere ottenuto mediante un processo di postpolimerizzazione allo stato solido (solid state polymerization).

Proprietà. - I poliarilati presentano proprietà termiche e meccaniche buone. Particolarmente interessante risulta la resistenza alla radiazione UV in assenza di stabilizzanti. Possiedono una buona trasparenza e buone proprietà elettriche e di resistenza alla fiamma. I polimeri LC rappresentano uno sviluppo interessante nel settore delle materie plastiche, poiché, allo stato fuso e in determinati intervalli di temperatura, possiedono caratteristiche intermedie tra lo stato solido cristallino (struttura ordinata) e quello liquido (struttura disordinata e mobile).

Tipi commerciali e applicazioni. Le principali applicazioni sono legate al settore elettrico ed elettronico, come connettori e interruttori, lampade, componenti per celle solari e componenti per dispositivi ottici. In particolare, i polimeri LC sono adoperati come schede e componenti per l’elettronica, nei connettori elettrici e come componenti nei dispositivi ottici, nelle fibre ottiche, nei motori e nei dispositivi medicali.

Polisolfoni

Generalità. - I polisolfoni o PSU (Polysulphones) sono termoplastici amorfi caratterizzati da elevati pesi molecolari, con Tg piuttosto elevata, solitamente compresa nell’intervallo 180-250 °C, e rappresentano una versatile classe di polimeri per applicazioni ingegneristiche. La struttura molecolare è caratterizzata dalla presenza del gruppo difenilensolfone nella catena principale, la cui struttura a elevata risonanza conferisce una particolare stabilità termica al polimero. Il gruppo difenilensolfone è resistente all’ossidazione, e ciò rende possibile utilizzare questi materiali a temperature molto elevate (>200 °C) e in condizioni di esposizione prolungata a umidità e a vapore.

Polimerizzazione. - I PSU possono essere preparati per policondensazione attraverso la formazione di un legame solfonilico, oppure mediante policondensazione di reagenti che già contengono gruppi solfonilici (a livello industriale è utilizzata quest’ultima via). Possono essere preparati anche mediante sostituzione elettrofila aromatica (polisolfonilazione), sebbene questa non sia sfruttata industrialmente.

Proprietà. - I PSU sono materiali rigidi, tenaci, trasparenti, con colorazione ambrata, caratterizzati da elevata inerzia chimica e da resistenza meccanica. Le proprietà viscoelastiche, reologiche, la Tg, le proprietà elettriche e la stabilità termica sono direttamente correlate alla struttura chimica delle unità ripetitive dei PSU, quindi alla scelta dei monomeri. Le proprietà sia fisiche sia meccaniche, inoltre, sono dipendenti dal fatto che essi siano o meno rinforzati da fibre di vetro o di carbonio (come in molti gradi commerciali), poiché tali gradi rinforzati offrono migliori rigidità e stabilità dimensionali, con conseguenti vantaggi in termini di resistenza al creep e agli agenti chimici e di minore dilatazione termica.

Tipi commericali e applicazioni. - Vengono utilizzati in diversi settori: biomedicale, impiantistica idraulica, fabbricazione di utensili (caraffe per bevande calde, lenti di protezione per apparecchiature di lavorazione, visiere dei caschi delle tute spaziali degli astronauti ecc.).

Poliimmidi

Generalità. - Le poliimmidi (PI) sono ottenute per condensazione di acidi carbossilici tetrafunzionali o dalle anidridi corrispondenti con diammine primarie e successiva formazione di legami immidici lungo la catena macromolecolare principale, sia in forma lineare sia come unità eterociclica.

Polimerizzazione. - Il numero di monomeri utilizzati per la produzione di PI è molto elevato; essi vengono scelti, oltre che in funzione della struttura molecolare desiderata, anche in base al tipo di sintesi e all’applicazione finale della resina. Le diammine, prevalentemente aromatiche, che possono essere impiegate sono numerose e possono essere ricondotte a quelle impiegate per la preparazione di poliammidi aromatiche.

Proprietà. - Le PI derivate da acidi tetracarbossilici (o dianidridi) aromatici e diammine aromatiche sono caratterizzate da una stabilità termica elevatissima. Questa proprietà permette temperature massime di utilizzo in aria di 300÷350 °C. Un’altra importante proprietà è quella dell’autoestinzione, insieme alla limitata emissione di fumi in caso di combustione. I valori di Tg sono fortemente influenzati dalla struttura molecolare e quindi dal tipo di monomeri utilizzati per la sintesi. L’intervallodi Tg è di conseguenza molto esteso, variando da 50 °C a 400 °C per le PI contenenti rispettivamente componenti alifatiche o aromatiche. Le PI presentano una buona stabilità idrolitica in ambienti acquosi neutri e acidi, mentre subiscono processi di degradazione idrolitica in presenza di soluzioni acquose di basi forti, specialmente a temperatura elevata. Le eccellenti proprietà meccaniche delle PI, anche a elevate temperature, rendono queste resine le candidate ideali alla sostituzione di materiali convenzionali (vetri e metalli) in diverse applicazioni in cui siano richieste elevate prestazioni ad alte temperature. Le proprietà meccaniche sono particolarmente buone, mostrando un’elevata tenacità e buone resistenze all’impatto. Le PI sono rigide con elevati valori di modulo elastico che possono essere ulteriormente incrementati attraverso l’incorporazione di riempitivi quali fibre di vetro, grafite o cariche minerali.

Tipi commerciali e applicazioni. - Il numero di PI commercialmente disponibili è molto elevato. Il principale settore di impiego è quello dei trasporti e dell’industria aerospaziale. Le PI, inoltre, vengono adoperate nelle applicazioni nel vano motore per l’elevata resistenza al calore e ad agenti aggressivi quali lubrificanti, fluidi refrigeranti e carburante. Oltre ad applicazioni elettriche ed elettroniche, la ridotta emissione di fumi e la bassa infiammabilità delle PI le rendono particolarmente adatte per applicazioni come materiale ritardante di fiamma e privo di additivi alogenati negli interni di aeromobili, negli arredi e nell’isolamento dei cavi. Altre applicazioni sono nei settori degli elettrodomestici, delle cucine e dell’imballaggio alimentare grazie alla resistenza chimica verso oli e grassi, alla trasparenza, alle microonde e alla resistenza termica.

Polisolfuri aromatici

Generalità. - Il più importante di questi polimeri è il polifenilensolfuro o PPS (Poly-phenylene sulfide), termoplastico semicristallino, che possiede caratteristiche interessanti: eccellenti proprietà meccaniche anche ad alte temperature; elevata resistenza chimica e capacità di autoestinzione. Tuttavia il PPS è poco utilizzato, sia per il costo relativamente elevato sia perché poco noto.

Polimerizzazione. - La preparazione del PPS consiste nella reazione di solfuro di sodio con p-diclorobenzene in un solvente polare. La produzione di polimero è accompagnata dalla formazione di cloruro di sodio come sottoprodotto. Il polimero che si ottiene ha un peso molecolare di 16.000÷22.000, aumentabile attraverso post-trattamenti. Sono stati messi a punto altri processi che consentono di ottenere pesi molecolari più elevati (ca. 35.000) senza post-trattamento. È possibile ottenere altri poliarilensolfuri polimerizzando monomeri quali m-diclorobenzene o altri diclorobenzeni o copolimerizzandoli con il p-diclorobenzene.

Proprietà. - Il PPS possiede elevata stabilità termica; ottima resistenza chimica; eccellenti proprietà di isolamento elettrico; buone proprietà meccaniche; e, fatto non comune, intrinseca resistenza alla fiamma senza necessità di ricorrere ad additivi. Esso è un polimero semicristallino (percentuali di cristallinità 65%), con una Tm di 285 °C. La Tg è di 85 °C, e ciò consente una facile cristallizzazione a 120÷130 °C nella produzione di oggetti stampati a iniezione. La struttura chimica e l’elevato grado di cristallinità del PPS lo rendono insolubile in quasi tutti i solventi. L’elevata Tm consente impieghi strutturali anche ad alte temperature, infatti la temperatura di deflessione sotto carico risulta di 260÷270 °C (a 1,8 MPa), tra le più alte riscontrate per i materiali termoplastici. L’elevata resistenza termica rende il PPS particolarmente adatto per impieghi prolungati a elevate temperature. L’indice di temperatura UL – definito come la massima temperatura a cui un oggetto stampato può essere esposto continuativamente per un periodo di 10 anni con diminuzione di proprietà non superiori al 50% – risulta infatti di 220 °C, il più alto tra tutti i tecnopolimeri. Anche la resistenza chimica – intesa come conservazione di stabilità dimensionale, proprietà fisico-meccaniche, aspetto e peso – è eccellente rispetto alla maggior parte degli ambienti chimici solitamente aggressivi. Il PPS possiede ottime proprietà elettriche (alta rigidità dielettrica e resistività di volume, bassa costante dielettrica e fattore di dissipazione). Per quanto riguarda le proprietà meccaniche, il PPS può essere definito un polimero di alta resistenza e rigidità, di discreta resistenza all’urto (tipicamente 20÷60 kJ/m−2, ma esistono anche gradi più tenaci), alta resistenza a creep e a fatica.

Tipi commerciali e applicazioni. - Le principali applicazioni del PPS includono componenti elettronici, dispositivi elettrici, bobine, alloggiamenti di lampade, componenti per il settore dei veicoli, per i quali siano richiesti elevata rigidità e resistenza chimica a elevata temperatura (pompe, scambiatori di calore, valvole, collettori ad alta pressione ecc.), applicazioni dove siano richiesti basso attrito e resistenza all’usura, componenti industriali per cui sia richiesta resistenza meccanica e alla fiamma, apparecchiature da ufficio, eccetera.

Polietereterchetoni

Generalità. - I polietereterchetoni rappresentano una classe di polimeri in cui gruppi arilenici sono legati mediante legami etere e carbonile. Fra essi è di particolare interesse il polietereterchetone o PEEK (Polyetheretherketone), che è un polimero termoplastico semicristallino caratterizzato da temperature di transizione vetrosa e fusione particolarmente elevate (143 °C e 343 °C rispettivamente), con eccezionali proprietà di resistenza ai solventi chimici e di stabilità idrolitica.

Polimerizzazione. - Il PEEK è sintetizzato mediante polimerizzazione a stadi, sfruttando la sostituzione nucleofila del 4-4'-difluorodifenilchetone con il sale di potassio dell’idrochinone. La polimerizzazione è eseguita con un processo discontinuo a temperature elevate (150÷300°C) e i problemi di scarsa solubilità del polimero rendono il processo industriale costoso, limitando fortemente la capacità produttiva.

Proprietà. - La particolare stabilità termica del PEEKne permette la lavorazione a temperature anche di 350÷400 °C, mentre l’utilizzazione può durare per anni a 200 °C senza significativo peggioramento delle proprietà meccaniche. Grazie alla stabilità indotta dalla struttura chimica, il PEEK non richiede additivi ritardanti di fiamma per garantire bassi valori di infiammabilità o accensione e mostra bassa emissione di fumi di limitata tossicità. Il PEEK, sia come tale sia caricato, non è chimicamente attaccabile né dall’acqua né dal vapore acqueo in pressione, quindi mantiene un elevato livello di proprietà meccaniche anche se sottoposto in continuo a temperature e a pressioni elevate in acqua o vapore. Il PEEK è dotato di eccezionale resistenza chimica (l’unico solvente in grado di attaccarlo a temperatura ambiente è l’acido solforico concentrato).

Tipi commerciali e applicazioni. - Sono tutti disponibili come resina base (in granuli e in polvere) o caricata con fibre di vetro o di carbonio, oppure lubrificata con grafite e PTFE per aumentarne la lavorabilità. Quest’ultimo compound è sfruttato soprattutto per le applicazioni tribologiche del settore aerospaziale (componenti per airbus, guaine corrugate ecc.), mentre i compound caricati con fibre corte sono utilizzati nel settore automobilistico (organi di trasmissione del cambio, impianto frenante ABS, filtri dell’olio ecc.), in cui risultano fondamentali anche le caratteristiche di scarsa infiammabilità ed emissione di fumi. In virtù delle citate proprietà di resistenza termica, meccanica e ambientale, il PEEK, inoltre, viene spesso utilizzato come isolante elettrico. Numerose sono anche le applicazioni nel settore elettronico (connettori coassiali, connettori per ambienti sottomarini, portawafer ecc.).

Bibliografia

Bhowmik, Han 1997: Bhowmik, Pradip K. - Han, Haesook, Wholly aromatic liquid-crystalline polyesters, “Progress in polymer science”, 22, 1997, pp. 1431-1502.

Brunelle, Kailasam 2002: Brunelle, Daniel J. - Kailasam, Ganesh, Polycarbonates, GE Research & Development Center, Technical Information Series, Feb. 2002, pp. 1-32.

Dean 1989: Dean, B.D. e altri, Polyarylates, in: Comprehensive polymer science, Oxford, Pergamon, V, 1989, pp. 317-329.

Dolce, Grates 1985: Dolce, J.T. - Grates, J.A., Acetal resins, in: Encyclopedia of polymer science and engineering, edited by Jacqueline I. Kroschwitz, Herman F. Mark e altri, New York, Wiley, I, 1985, pp. 42-61.

Geibel, Campbell 1989: Geibel, Jon F. - Campbell, Robert W., Poly(phenylene sulfide)s, in: Comprehensive polymer science, edited by Geoffrey Allen, John C. Bevington, Oxford, Pergamon, V, 1989, pp. 543 -560.

Hay 1959: Hay, Allan S. e altri, Polymerization by oxidative coupling, “Journal of the American Chemical Society”, 81, 1959, pp. 6335-6336.

Jadhav, Kantor 1988: Jadhav, Jalandar Y. - Kantor, Simon W., Polyesters. Thermoplastics, in: Encyclopedia of polymer science and engineering, edited by Jacqueline I. Kroschwitz, Herman F. Mark e altri, New York, Wiley, XII, 1988, pp. 217-256.

Kirk-Othmer encyclopedia of chemical technology, edited by Martin Grayson, David Eckroth, New York, Wiley, IX, 1980, p. 118.

McDonald 1956: McDonald, Richard N., U.S. Patent 2768994 to DuPont, 1956.

McGraw-Hill dictionary of scientific and technical terms, 2. ed., edited by Daniel N. Lapedes, New York, McGraw-Hill, 1978.

Mark, Whitby 1940: Collected papers of Wallace Hume Carothers on high polymeric substance, edited by Herman F. Mark, G. Stanford Whitby, New York, Interscience, 1940.

Pilati 1989: Pilati, Francesco, Polyesters, in: Comprehensive polymer science, edited by Geoffrey Allen, John C. Bevington, Oxford, Pergamon, V, 1989, pp. 275-315.

Pilati 1989: Pilati, Francesco, Solid-state polymerisation, in: Comprehensive polymer science, edited by Geoffrey Allen, John C. Bevington, Oxford, Pergamon, V, 1989, pp. 201-216.

Pilati 1999: Pilati, Francesco e altri, Principles of step polymerisation, in: Waterborne and solvent based saturated polyesters and their end user applications, edited by Don Sanders, London, Wiley, 1999, pp. 1-71.

Robeson, Tibbitt 1986: Robeson, Lloyd M. - Tibbitt, James M., History of polyarylates, “Polymer preprints”, 27, 1986, pp. 482-483.

Verbicky 1988: Verbicky, John W. jr, Polyimides, in: Encyclopedia of polymer science and engineering, edited by Jacqueline I. Kroschwitz, Herman F. Mark e altri, New York,Wiley, XII, 1988, pp. 364-383.

Vogl 1975: Vogl, Otto, Kinetics of aldehyde polymerization, “Journal of macromolecular science. Review in macromolecular chemistry”, 12, 1975, p. 109.

White 1989: White, Dwayne M., Poly(phenylene oxide)s, in: Comprehensive polymer science, edited by G. Allen, J.C. Bevington Oxford, Pergamon, V, 1989, pp. 473-481.